苏州倍徕斯金属材料制品有限公司

地 址:苏州工业园区跨塘镇唯和路93号A栋

手 机:188 6212 7231

联系人:潘经理

手 机:189 1260 8965

联系人:许经理

手 机:189 1260 8952

销售办:

总机:0512-6829 7075

传真:0512-6823 6061

销售处邮箱:jsblessed@163.com

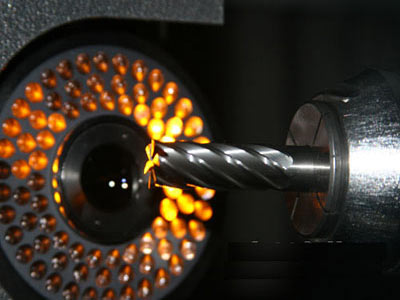

五金工具

高速工具钢主要用于制造高效率的切削刀具。由于其具有红硬性高、耐磨性好、强度高等特性,也用于制造性能要求高的模具、轧辊、高温轴承和高温弹簧等。高速工具钢经热处理后的使用硬度可达HRC63以上,在600℃左右的工作温度下仍能保持高的硬度,而且其韧性、耐磨性和耐热性均较好。退火状态的高速工具钢的主要合金元素有多、钼、铬、钒,还有一些高速工具钢中加入了钴、铝等元素。这类钢属于高碳高合金莱氏体钢,其主要的组织特征之一是含有大量的碳化物。

铸态高速工具钢中的碳化物是共晶碳化物,经热压力加工后破碎成颗粒状分布在钢中,称为一次碳化物;从奥氏体和马氏体基体中析出的碳化物称为二次碳化物。这些碳化物对高速工具钢的性能影响很大,特别是二次碳化物,其对钢的奥氏本晶粒度和二次硬化等性能有很大影响。碳化物的数量、类型与钢的化学成分有关,而碳化物的颗粒度和分布则与钢的变形量有关。钨、钼是高速工具钢的主要合金元素,对钢的二次硬化和其他性能起重要作用。铬对钢的淬透性、抗氧化性和耐磨性起重要作用,对二次硬化也有一定的作用。钒对钢的二次硬化和耐磨性起重要作用,但降低可磨削性能。

含钴高速工具钢是在通用高速工具钢的基础上加入一定量的钴,可显著提高钢的硬度、耐磨性和韧性。

合金钢 alloy steel 钢里除铁、碳外,加入其他的合金元素,就叫合金钢。 在普通碳素钢基础上添加适量的一种或多种合金元素而构成的铁碳合金。根据添加元素的不同,并采取适当的加工工艺,可获得高强度、高韧性、耐磨、耐腐蚀、耐低温、耐高温、无磁性等特殊性能。

合金钢已有一百多年的历史了。工业上较多地使用合金钢材大约是在19世纪后半期。当时由于钢的生产量和使用量不断增大,机械制造业需要解决钢的加工切削问题,1868年英国人马希特(R.F.Mushet)发明了成分为2.5%Mn-7%W的自硬钢,将切削速度提高到5米/分。随着商业和运输的发展,1870年在美国用铬钢(1.5~2.0%Cr)在密西西比河上建造了跨度为 158.5米的大桥;由于加工构件时发生困难,稍后,一些工业国家改用镍钢(3.5%Ni)建造大跨度的桥梁。与此同时,一些国家还将镍钢用于修造军舰。随着工程技术的发展,要求加快机械的转动速度,1901年在西欧出现了高碳铬滚动轴承钢。1910年又发展出了18W-4Cr-1V型的高速工具钢,进一步把切削速度提高到30米/分。可见合金钢的问世和发展,是适应了社会生产力发展的要求,特别是和机械制造、交通运输和军事工业的需要分不开的。

20世纪20年代以后,由于电弧炉炼钢法被推广使用,为合金钢的大量生产创造了有利条件。化学工业和动力工业的发展,又促进了合金钢品种的扩大,于是不锈钢和耐热钢在这段期间问世了。1920年德国人毛雷尔 (E.Maurer) 发明了18-8型不锈耐酸钢,1929年在美国出现了Fe-Cr-Al电阻丝,到1939年德国在动力工业开始使用奥氏体耐热钢。第二次世界大战以后至60年代,主要是发展高强度钢和超高强度钢的时代,由于航空工业和火箭技术发展的需要,出现了许多高强度钢和超高强度钢新钢种,如沉淀硬化型高强度不锈钢和各种低合金高强度钢等是其代表性的钢种。60年代以后,许多冶金新技术,特别是炉外精炼技术被普遍采用,合金钢开始向高纯度、高精度和超低碳的方向发展,又出现了马氏体时效钢、超纯铁素体不锈钢等新钢种。国际上使用的有上千个合金钢钢号,数万个规格,合金钢的产量约占钢总产量的10%,是国民经济建设和国防建设大量使用的重要金属材料。

合金钢的主要合金元素有硅、锰、铬、镍、钼、钨、钒、钛、铌、锆、钴、铝、铜、硼、稀土等。其中钒、钛、铌、锆等在钢中是强碳化物形成元素,只要有足够的碳,在适当条件下,就能形成各自的碳化物,当缺碳或在高温条件下,则以原子状态进入固溶体中;锰、铬、钨、钼为碳化物形成元素,其中一部分以原子状态进入固溶体中,另一部分形成置换式合金渗碳体;铝、铜、镍、钴、硅等是不形成碳化物元素,一般以原子状态存在于固溶体中。

分类

1、按合金元素的含量分

1)低合金钢 合金元素总含量小于等于5%;

2)中合金钢 合金元素总含量在5%~10%之间;

3)高合金钢 合金元素总含量大于等于10%;

2、按合金元素的种类分

有铬钢、锰钢、铬锰钢、铬镍钢、铬镍钼钢、硅锰钼钒钢等。

3、按主要用途分

(1)结构钢

1)建筑及工程用结构钢

2)机械制造用结构钢

(2)工具钢

(3)特殊性能钢

一般分类

合金钢种类很多,通常按合金元素含量多少分为低合金钢(含量<5%),中合金钢(含量5%~10%),高合金钢(含量>10%);按质量分为优质合金钢、特质合金钢;按特性和用途又分为合金结构钢、不锈钢、耐酸钢、耐磨钢、耐热钢、合金工具钢、滚动轴承钢、合金弹簧钢和特殊性能钢(如软磁钢、永磁钢、无磁钢)等。

在钢中除含铁、碳和少量不可避免的硅、锰、磷、硫元素以外,还含有一定量的合金元素,钢中的合金元素有硅、锰、钼、镍、硌、矾、钛、铌、硼、铅、稀土等其中的一种或几种,这种钢叫合金钢。各国的合金钢系统,随各自的资源情况、生产和使用条件不同而不同,国外以往曾发展镍、硌钢系统,我国则发现以硅、锰、钒、钛、铌、硼、铅、稀土为主的合金钢系统 合金钢在钢的总产量中约占百分之十几,一般是在电炉中冶炼的按用途可以把合金钢分为8大类,它们是:合金结构钢、弹簧钢、轴承钢、合金工具钢、高速工具钢、不锈钢、耐热不起皮钢,电工用硅钢。

调质钢 1.中碳型合金钢,合金元素含量较低;2.强度较高;3.用于高温螺栓、螺母材料等。

弹簧钢 1、含碳量比调质钢高;2经调质处理,强度较高 抗疲劳强度较高;3用于弹簧材料。

滚动轴承钢 1高碳型合金钢,合金含量较高;2具有高而均匀的硬度和耐磨性;3用于滚动轴承。

合金工具钢 量具钢 1高碳型合金钢,合金元素含量较低;2具有高的硬度和耐磨性,机加工性能好,稳定性好;3用于量具材料。

特殊性能钢不锈钢1低碳高合金钢;2抗腐蚀性好;3用于抗腐蚀、部分可做耐热材料。

耐热钢 1低碳高合金钢;2耐热性能好;3用于耐热材料、部分可做抗腐蚀材料。

低温钢1低碳合金钢,根据耐低温程度合金元素有高有低;2抗低温性好;3用于低温材料(专用钢为镍钢)。

根据碳化物的倾向分类

合金钢根据各种元素在钢中形成碳化物的倾向,可分为三类:

①强碳化物形成元素,如钒、钛、铌、锆等。

这类元素只要有足够的碳,在适当的条件下,就形成各自的碳化物;仅在缺碳或高温的条件下,才以原子状态进入固溶体中。

②碳化物形成元素,如锰、铬、钨、钼等。这类元素一部分以原子状态进入固溶体中,另一部分形成置换式合金渗碳体,如(Fe,Mn)3C、(Fe,Cr)3C等,如果含量超过一定限度(除锰以外),又将形成各自的碳化物,如(Fe,Cr)7C3、(Fe,W)6C等。

③ 不形成碳化物元素,如硅、铝、铜、镍、钴等。这类元素一般以原子状态存在于奥氏体、铁素体等固溶体中。合金元素中一些比较活泼的元素,如铝、锰、硅、钛、锆等,极易和钢中的氧和氮化合,形成稳定的氧化物和氮化物,一般以夹杂物的形态存在于钢中。锰、锆等元素也和硫形成硫化物夹杂。钢中含有足够数量的镍、钛、铝、钼等元素时能形成不同类型的金属间化合物。有的合金元素如铜、铅等,如果含量超过它在钢中的溶解度,则以较纯的金属相存在。

钢的性能取决于钢的相组成,相的成分和结构,各种相在钢中所占的体积组分和彼此相对的分布状态。合金元素是通过影响上述因素而起作用的。对钢的相变点的影响 主要是改变钢中相变点的位置,大致可以归纳为以下三个方面:

①改变相变点温度。一般来说,扩大γ相(奥氏体)区的元素,如锰、镍、碳、氮、铜、锌等,使A3点温度降低,A4点温度升高;相反,缩小γ相区的元素,如锆、硼、硅、磷、钛、钒、钼、钨、铌等,则使A3点温度升高,A4点温度降低。惟有钴使A3和A4点温度均升高。铬的作用比较特殊,含铬量小于7%时使A3点温度降低,大于7%时则使A3点温度提高。

②改变共析点S的位置。缩小γ相区的元素,均使共析点S温度升高;扩大γ相区的元素,则相反。此外几乎所有合金元素均降低共析点S的含碳量,使S点向左移。不过碳化物形成元素如钒、钛、铌等(也包括钨、钼),在含量高至一定限度以后,则使S点向右移。

③改变γ相区的形状、大小和位置。这种影响较为复杂,一般在合金元素含量较高时,能使之发生显著改变。例如镍或锰含量高时,可使γ相区扩展至室温以下,使钢成为单相的奥氏体组织;而硅或铬含量高时,则可使γ相区缩得很小甚至完全消失,使钢在任何温度下都是铁素体组织。

合金元素作用

1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳含量超过0.23%时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。如果钢中含硅量超过0.50-0.60%,硅就算合金元素。硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。硅量增加,会降低钢的焊接性能。

3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%。在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。

4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

5、硫(S):硫在通常情况下也是有害元素。使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。硫对焊接性能也不利,降低耐腐蚀性。所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。

6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。铬又能提高钢的抗氧化性和耐腐蚀性,因而是不锈钢,耐热钢的重要合金元素。

7、镍(Ni):镍能提高钢的强度,而又保持良好的塑性和韧性。镍对酸碱有较高的耐腐蚀能力,在高温下有防锈和耐热能力。但由于镍是较稀缺的资源,故应尽量采用其他合金元素代用镍铬钢。

8、 钼(Mo):钼能使钢的晶粒细化,提高淬透性和热强性能,在高温时保持足够的强度和抗蠕变能力(长期在高温下受到应力,发生变形,称蠕变)。结构钢中加入钼,能提高机械性能。 还可以抑制合金钢由于淬火而引起的脆性。在工具钢中可提高红性。

9、钛(Ti):钛是钢中强脱氧剂。它能使钢的内部组织致密,细化晶粒力;降低时效敏感性和冷脆性。改善焊接性能。在铬18镍9奥氏体不锈钢中加入适当的钛,可避免晶间腐蚀。

10、钒(V):钒是钢的优良脱氧剂。钢中加0.5%的钒可细化组织晶粒,提高强度和韧性。钒与碳形成的碳化物,在高温高压下可提高抗氢腐蚀能力。

11、钨(W):钨熔点高,比重大,是贵生的合金元素。钨与碳形成碳化钨有很高的硬度和耐磨性。在工具钢加钨,可显著提高红硬性和热强性,作切削工具及锻模具用。

12、铌(Nb):铌能细化晶粒和降低钢的过热敏感性及回火脆性,提高强度,但塑性和韧性有所下降。在普通低合金钢中加铌,可提高抗大气腐蚀及高温下抗氢、氮、氨腐蚀能力。铌可改善焊接性能。在奥氏体不锈钢中加铌,可防止晶间腐蚀现象。

13、钴(Co):钴是稀有的贵重金属,多用于特殊钢和合金中,如热强钢和磁性材料。